2023-05-08

一、研究的背景与问题

水是人类赖以生存和发展的重要资源之一,是不可缺少、不可替代的特殊资源。随着我国钢铁产量的高位增长,钢铁企业用水总量也随之增加,当前我国钢铁用水占工业用水的近10%,仅次于火电行业和石油化工行业。实现钢铁联合企业水系统集成优化,已成为节水减排的必然选择。近年来,随着我国钢铁行业新设备、新技术的投入,在节水方面取得了较大的成果。尤其是“十一五”、“十二五”期间,钢铁行业在废水处理及冷却水资源化利用方面取得了较多技术成果,并构建出钢铁行业主要生产工段的水网络,这些技术的开发和新型装备的应用对我国钢铁工业用水及排水整体水平的提高起到了极大的作用,甚至在某些技术指标上达到了世界较先进水平。

当前,钢铁行业面临总量控制、高效用水和(近)零排放的严格水管理和水环境政策,依靠单一技术大幅提升节水成效的方式已难以为继,节水已步入瓶颈期。钢铁行业要突破这一瓶颈,必须系统研究水系统各用水环节,发掘节水新空间,创新和集成过程节水技术,全面优化水系统。我国钢铁企业在铁/钢/轧等主辅工艺过程节水管控方面,与国外先进钢铁企业相比还存在差距,钢铁企业各生产工序对水质、水量的最适宜需求尚缺少理论依据,工艺用水及通用设备用水水质、水量的确定多依赖经验;普钢及精品钢生产全流程水的用量、水质等方面与钢材表面质量、力学性能、耐腐蚀性等指标的交互关系尚不明晰;同时,在基于各工序用排水需求的水质、水量优化及资源调配上,钢铁企业水系统的全生命周期整体运行科学管控方面,自动控制、计算机、互联网、大数据等现代化技术的应用方面还存在较大的提升空间。解决这些问题有利于推动行业科学用水与节水减排。

在当前中国钢铁企业产能结构调整时期,现有的工艺过程水资源管控操作措施不足以支撑当前日趋严格的新标准、新常态下钢铁行业发展的需求,以新的思维模式开发创新型钢铁生产工艺过程节水及管控技术非常必要,如何在生产过程的整个生命周期、全系统深度科学节水是全行业面临的一大难题,亟需研发一系列从源头到工艺过程的节水成套技术,明晰各工序环节的最佳需水量及水质管控标准,深入研究从供水到生产工艺控制、水质稳定控制、水系统之间交互作用机制及其对钢铁产品质量影响机制等重大科学问题很有必要。

该项目来源于十三五国家科技重大专项——“钢铁行业水污染全过程控制技术系统集成与综合应用示范课题”,针对钢铁工业园区,着眼钢铁生产工艺全过程工艺节水技术,结合生产工艺流程,优化操作,从冶炼工艺对水质、水量需求的角度对工艺用水进行调控,针对各典型工序,分别形成一套适用于解析烧结用水减量化、高炉全生命周期水量配置的有效方法,形成一套针对转炉炼钢工艺和连铸二冷高效冷却的用水减量化技术,形成一整套轧钢工序由高压除磷用水减量化控制技术、轧制过程喷水频率及形变与温度的精确耦合控制技术及精品钢材智能化用水技术构成的技术包。同时,在耦合各典型工序节水技术的基础上,结合全生命周期水质、水量平衡优化技术,形成一套钢铁园区全流程优化水质、水量智慧管控技术及操作平台,从而进一步使各工序及工序之间的新水消耗降低,达到甚至超过世界先进水平。该项目形成的成套核心工艺节水技术及指导性理论可带动行业科学用水与节水,进而推进我国钢铁工业水资源高效利用技术,实现国家对钢铁工业用水减量化高效利用的目标。

二、解决问题的思路与技术方案

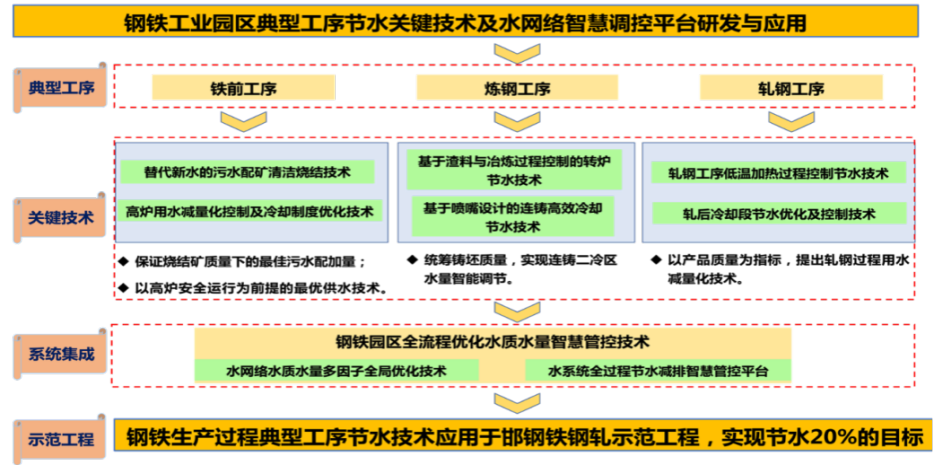

针对钢铁工业主辅流程生产工艺条件对水质、水量的需求不同的现状问题,进一步在钢铁工业生产典型工段进行工艺过程节水关键技术研发,解析水质、水量与生产工艺过程的交互关系,明确各工序环节的最佳需水量,针对钢铁生产全流程水的用量、水质等方面与产品质量及性能等紧密关联性的特点,构建工艺过程节约用水的适宜工艺参数、冷却参数等科学技术体系,通过自主研发烧结/球团节水制粒技术,建立烧结混合料适宜制粒水分的预测模型,实现烧结工艺过程节水制粒综合技术;通过研发高炉不同部位全生命周期合理需水量控制技术,制定适用于不同工艺条件下的冷却水质量标准体系。解析转炉冶炼过程操作工艺与水量消耗的关系,建立相关控制模型,形成转炉源头综合节水方法;设计连铸二冷喷嘴,实现兼顾高效冷却和铸坯质量的节水目标。在轧钢工序通过过程清洁生产技术进行工艺优化,达到轧钢冷却水浊循环系统智能化控制目的;在全厂水系统的供、排水调度及平衡优化方面进行科学调控,使各节点用排水最少量化,高含盐水等处置节点及物质量处于均衡点,最终形成通过源头清洁生产技术及工艺优化达到钢铁工业节约用水的一系列技术。技术路线如下所示:

图1 典型工序节水关键技术及水网络智慧调控平台研发与应用技术路线

图1 典型工序节水关键技术及水网络智慧调控平台研发与应用技术路线

三、主要创新性成果

该项目首次提出了钢铁工业园区全流程覆盖铁钢轧关键工序的过程节水成套技术,应用于邯钢钢铁工业园区,在统筹产品质量、工艺技术与过程节水的基础上,成功实现节水20%以上。成果主要创新性如下:

1、研发了铁前工序过程节水技术:首次阐明了炼钢污泥废水对烧结制粒过程及烧结矿产品质量的影响机理,明晰了有害元素在烧结工序中的迁移规律,系统完善了污泥配矿烧结工艺,形成烧结工序消纳废水新技术,实现烧结工序节约新水21.96%以上的目标;

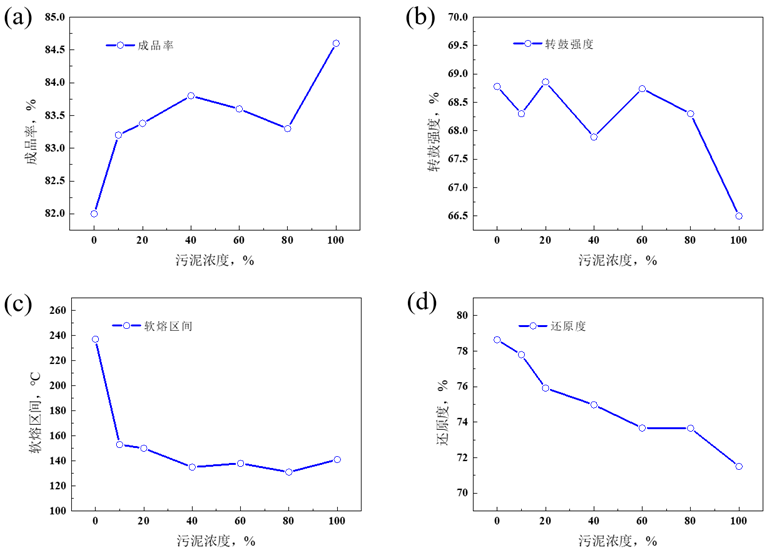

通过研究不同炼钢污泥配加量对混匀料制粒效果及烧结矿质量的影响,研发了部分替代新水的污泥配矿清洁烧结技术,对烧结机实施烧结制粒过程配加炼钢污泥技术改造,科学配加炼钢污泥。炼钢污泥含有一定量的水分,可以替代部分新水,通过将炼钢污泥按预定比例引入烧结机实施烧结制粒过程,可实现节约烧结车间一混烧结制粒用新水的目标。

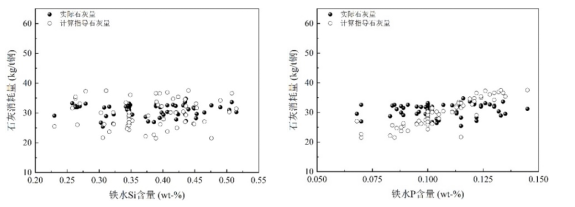

图2 烧结矿性能与实验条件及污泥程度之间的关系

图2 烧结矿性能与实验条件及污泥程度之间的关系

(a) 成品率,(b) 转鼓强度,(c) 软熔区间,(d) 还原度

图3 烧结工序炼钢污泥废水替代部分新水工艺示范工程

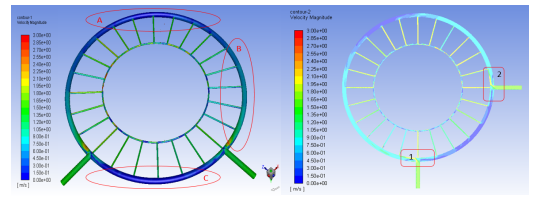

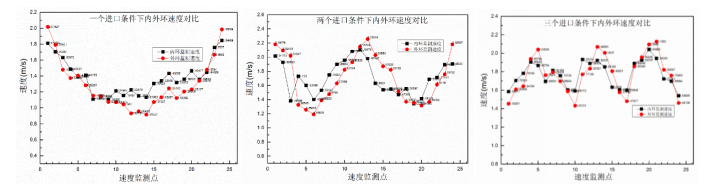

针对高炉冷却系统圆周方向水量分配不均匀问题,基于并联水管水动力学脉动现象研究,建立了冷却水管布置优化系统,实现了高炉冷却系统的水量均匀分配,冷却水不均匀度由35%降低到10%以下,成功实现节水22.41%。

构建了高炉炉体全生命周期对冷却水量的差异性需求。通过建立三维水冷模型,优化高炉炉体不同部位、不同炉役时期冷却水量配置,实现精细化供水,并量化分析了高炉冷却系统的节水潜能。

构建了不同高炉冷却系统模型,基于水动力学并联水管间脉动机制解析冷却水周向分配不均匀机理,评价不同模型下冷却水分配均匀性,构建了新型的冷却水管结构布置优化系统模型,实现高炉冷却水量均匀分布,达到高炉节水效果。

图4 高炉供水系统下部流场图

图4 高炉供水系统下部流场图

(a)一个进口 (b)两个进口 (c)三个进口

(a)一个进口 (b)两个进口 (c)三个进口

图5 不同冷却水管进水口数量对冷却系统冷却水量分配均匀性影响

2、研发了炼钢工序过程节水技术:解析并阐明了转炉渣料、终点控制与烟尘量和转炉耗水之间的关系,开发了转炉适宜渣料模型与终点控制模型,在满足终点要求的情况下有效指导渣料加入和终点控制,降低烟尘产生和水量消耗。

图6 适宜渣料和留渣操作下石灰消耗量的变化

图6 适宜渣料和留渣操作下石灰消耗量的变化

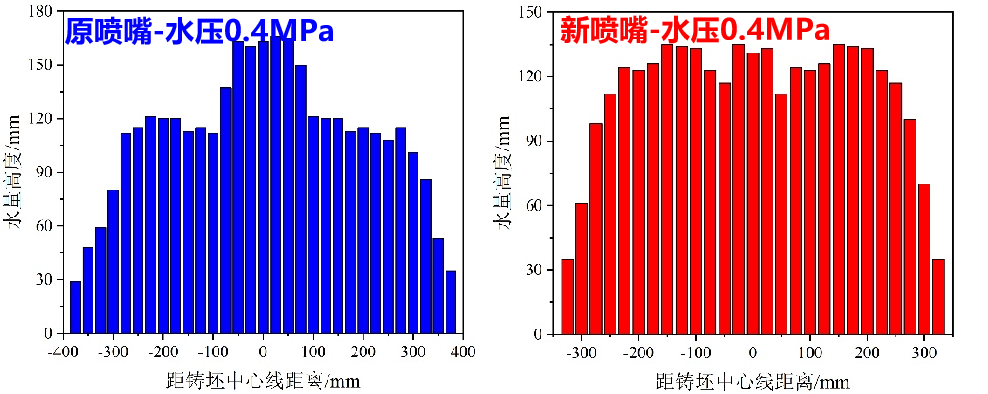

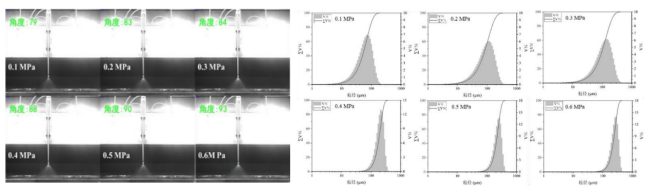

研发了连铸二冷新型冷却喷嘴,解决了传统喷嘴水量调节比低难以兼顾强/弱冷及低水流量下冷却效果差的问题,形成了兼顾铸坯质量及节水减排的连铸高效冷却技术,成功实现节水21.59%。

针对连铸二冷喷嘴气水调节比范围窄、水流分布不均、雾化液滴粒度大、喷射角不稳定导致的冷却效果差且耗水量高的问题,通过设计回流抑制结构、锥形偏导分流结构、稳流结构等结构对喷嘴进行开发,新喷嘴的水量调节比提高至10倍以上,在相同气压和水压下最低水流量降低14%~38%不等,水流分布平稳,凹谷和波峰现象基本消除,喷射角最大波动由18°降低到了7°,喷嘴的粒径变化更稳定,粒度更小,相同气压和水压条件下920~855℃范围内换热系数平均提高了42.8%,连铸二冷吨钢耗水量降低了21.59%。

图7 新旧喷嘴水量分布

图7 新旧喷嘴水量分布

图8 喷嘴喷射角和液滴粒度变化

图8 喷嘴喷射角和液滴粒度变化

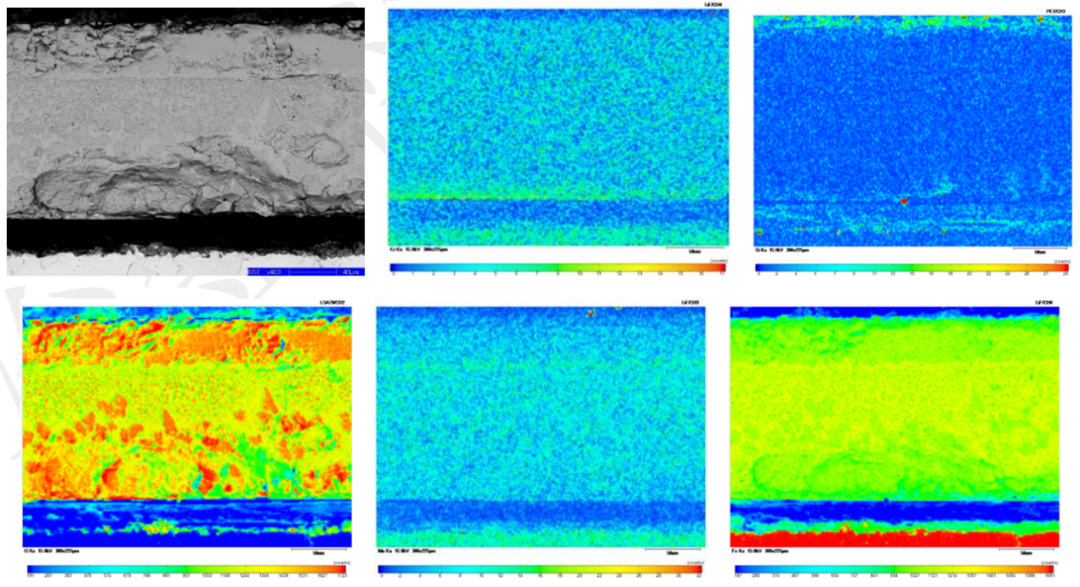

3、研发了轧钢工序过程节水技术:提出了轧钢铸坯表面氧化铁皮结构与基体结合力的纳米压痕表征方法,研发了低温加热降低氧化层与钢基体之间结合力技术,降低开冷温度、缩减了冷却温降区间,同时结合降低冷却水温,头尾遮蔽及变频控制等智能化技术,实现了轧钢工序平均吨钢耗水量从9.3m³/t降低到6.74m³/t,节水27.44%。

通过邯钢中板厂加热优化实现除鳞水减量化、轧制参数优化及道次间用水减量化,邯钢西区热轧厂冷却工艺优化缩减冷却温降区间、提高冷却效率等实现冷却用水减量化。通过降低精轧入口温度,缩小冷却区间,为冷却节水提供条件。通过热轧板带位置的实时跟踪,进行模型优化。根据板带规格、轧制速度、精轧温度、卷取温度、水箱液位等参数,计算下一块板带需要的冷却水量。根据用水量的大小变化,自动调节能源中心层流泵组的转速,以减少溢流水量,达到节水目的。

轧钢工序冷却优化节水技术通过降低典型钢种开冷温度以缩减冷却温降区间,在保证钢板性能基础上节约冷却用水,结合降低冷却水温、调整生产计划、头尾遮蔽及变频控制等智能化技术,节约层流冷却用水。

图9 Q690经1100℃氧化15min后氧化铁皮横截面的背散射图像

图9 Q690经1100℃氧化15min后氧化铁皮横截面的背散射图像

通过开发独立自主知识产权的轧后变频改造精准控冷程序,打破了国外的技术垄断,实现单一精品钢种精准冷却,创造性的实现了西区2250热连轧生产线上冷却段精准控冷改造,计算下一块板带需要的冷却水量,优化控制冷却工艺。根据用水量的大小变化,实现变频供水,自动调节能源中心层流泵组的转速,实现了精品钢种独立控制,以减少溢流水量,实现了控冷水平均减量20%以上。

图10 轧钢工序冷却优化节水技术

图10 轧钢工序冷却优化节水技术

4、钢铁园区全流程优化水质水量智慧管控技术:创新研发钢铁园区全流程多因子水网络水质、水量平衡优化算法,开发有机融合循环水水质保障技术及生产过程节水优化技术的钢铁企业水系统智慧管控平台,形成基于超低排放的钢铁园区水系统源头控制、清洁生产、过程精细化管控、分质供水的智慧管理技术。

基于全流程多因子水质、水量平衡优化算法,开发了钢铁企业水系统水质、水量平衡优化计算机软件。通过计算机软件建模,同时满足炼铁、炼钢、轧制工序对水质、水量的不同需求,从而实现不同条件下的水平衡优化。通过对邯钢水系统现状分析及优化配置计算,给出了基于全流程多因子水质、水量平衡优化的全新技术方案。指导了焦化废水回用、综合废水回用以及铁钢轧生产节水技术改造,为企业优水优用、分质供水提供了可行的技术参考。

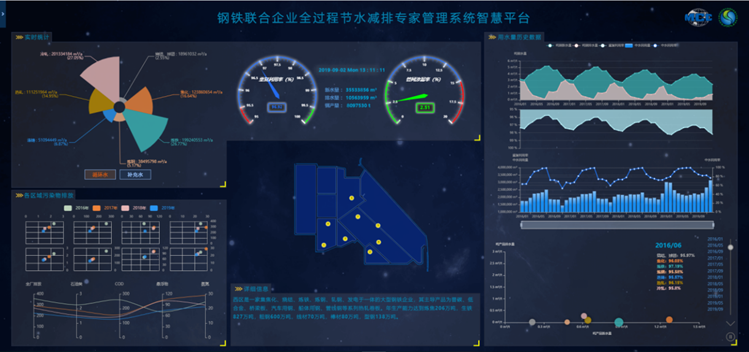

将计算机网络技术与工业水系统自动控制反馈调节技术、水系统水质变化趋势预判技术、水质运行状态判定算法、全流程多因子水平衡优化技术及炼铁、炼钢、轧制工序用水减量技术相结合,创新开发了钢铁联合企业水系统全过程节水减排智慧管控平台。涵盖了邯钢西区焦化、烧结、炼铁、炼钢、轧钢各个生产工序的用排水系统以及水处理、综合污水处理系统,以其高效、快捷、精准的特点,实现了钢铁园区全生命周期水系统运行、能源管理、环保管理、数据统计分析以及厂区内水平衡调控的智能化、数据化、可视化,保障了供水安全,优化了用水结构,提高了浓缩倍数,节省了药剂消耗,降低了用排水量。

图11 钢铁企业节水减排智慧管控平台实时监控全局概览图

图11 钢铁企业节水减排智慧管控平台实时监控全局概览图

图12 钢铁企业节水减排智慧管控平台3D导航界面

该项目获得授权专利21项,其中发明专利13项,发表论文24篇,包括软件著作权7件。经中国金属学会成果评价,项目达到国际领先水平。该技术成功应用于邯钢钢铁工业园区,在统筹产品质量、工艺技术、工艺安全与过程节水的基础上,成功实现吨钢水耗降低20%以上,取得了显著的经济效益和社会效益。

四、应用情况与效果

1、东区炼铁部烧结制粒过程配加炼钢污泥废水技术改造工程。工程于2018年11月投入运行,自投用以来,提升了烧结矿制粒的均匀性及透气性指数,改善了烧结矿的制粒性能,提高了烧结过程的成品率,优化了烧结矿的还原粉化性能。实现了在保证烧结矿质量的同时,节约烧结用新水21.96%,同时降低烧结成本共112.31万元,经济效益总计133.4万元。

2、西区炼铁厂2#高炉炉体全生命周期冷却制度优化工程。工程于2020年8月稳定运行,自投用以来,在确保高炉长周期稳定运行的同时,实现高炉工序冷却水用量减少22.41%,节约冷却水的同时实现节电创效488.38万元,总计创效3825.85万元,项目实施总计减少CO2排放量7198.66吨。

3、西区炼钢厂连铸机气雾喷嘴改造工程。工程于2020年9月投入运行,自投用以来,新型喷嘴运行稳定,具有气量水量调节比更高、水流分布更稳定、雾化粒径更小、喷射角更稳定、水通径更大等优点,冷却效果大幅改善,实现了铸坯质量的提升和二冷水用量的大幅度降低。由于铸坯热装率得到较大提升,节约了大量煤气和电,实现了节约连铸机冷却用水用量21.59%,创效1562.66万元,减少CO2排放量67914.13吨。

4、中板厂轧钢工序低温加热过程控制节水技术改造工程。工程于2019年11月投产,自投用以来,轧钢工序实现了精品钢种性能精准控制,开轧温度由1200℃降低至1150℃,降低了50℃,在保证板坯性能的同时,节约大量煤气和电,项目总计创效2537.27万元,减少CO2排放量163324.93吨。

5、西区热轧厂层流冷却精确用水控制技术改造工程。工程于2020年9月投入运行,自投用以来,实现了不同钢种层冷水量的精准控制,在提升热轧带钢产品质量的同时,大幅度降低了层流冷却用水和电的消耗。全面提升了高端产品的工艺控制命中率和性能稳定性,总计创效4455.68万元,减少CO2排放量4612.16吨。

6、钢铁企业全过程节水减排智慧管控平台。平台于2021年2月正式投入运行,自投入运行以来,提升了水处理系统综合管理水平,实现了运行管理规范化、数据化、可视化,该技术稳定可靠,为保障园区水系统的稳定高效运行发挥了重要作用。

钢铁生产全过程铁、钢、轧典型工序过程累计节水6502.04万m³,节水率达到了24.56%,节电1736.45万KWh、节混合煤气12995.46万m³,累计创效12514.86万元。(河钢邯郸钢铁集团公司、北京科技大学)