2023-05-18

一、研究的背景与问题

我国正处于从制造大国向制造强国迈进的关键时期,智能制造已正式上升为国家战略。构建基于工业互联网的安全感知、监测、预警、处置及评估体系,提升工业企业安全生产数字化、网络化、智能化水平,是制造业高质量、可持续发展的重要保障。高温熔融金属与煤气是钢铁工业安全管控的重中之重,也是钢铁行业安全事故的主要来源,有毒有害气体泄漏、易燃易爆气体爆炸以及高温液态金属外泄与喷溅事故频发。通过对钢铁企业安全生产管理现状进行深入的调研与分析,总结问题如下:

1、高温熔融金属和煤气发生与利用全过程数智化基础薄弱,安全隐患相关的数据没有得到全面有效的采集、存储、管理,无法实现数字化、智能化的实时动态安全监测;

2、现有的安全管控相关信息化管理系统更多以业务数字化为主,未能充分利用虚拟现实、数字孪生、物联网感知和高精定位等技术,缺乏面向生产安全管控的物理生产线的真实模拟再造,智能制造基座建设水平较为薄弱;

3、钢铁企业针对安全风险的管理主要采用安全生产风险分级管控与隐患排查治理的双重预防机制,总体来说还是以“人防”为主,“技防”程度不足,过度依赖人的行为与经验,风险难以得到有效控制,整体智能化与自动化水平不高。

针对以上问题,中冶武勘智诚(武汉)工程技术有限公司研究构建了钢铁企业高温熔融金属与煤气安全风险智能管控技术,打造了基于三维实景的钢厂孪生体,研发了钢铁重大安全风险智能管控平台,打破传统的“以人为中心”的安全管控模式,升级为“以数据为中心”的智慧化管控方式,基于真实、精准、动态、客观的全流程生产安全数据采集与分析,从源头上对安全风险因素进行实时感知、动态监测、精准预警,从人防到技防、从被动防范变主动预防,确保安全风险管控实现全面覆盖、全局联防。

二、解决问题的思路与技术方案

1.总体思路

以钢铁企业重大安全风险管控为主线,研究高温熔融金属与煤气安全管控关键技术,构建钢铁企业高温熔融金属与煤气安全智能管控技术体系,研发钢铁企业重大安全风险智能管控平台,并以平台为核心,推动钢铁企业安全生产从“静态分析”向“动态感知”、从“事后应急”向“事前预防”、从“单点防控”向“全局联防”的转变,提升钢铁企业本质安全管控水平。

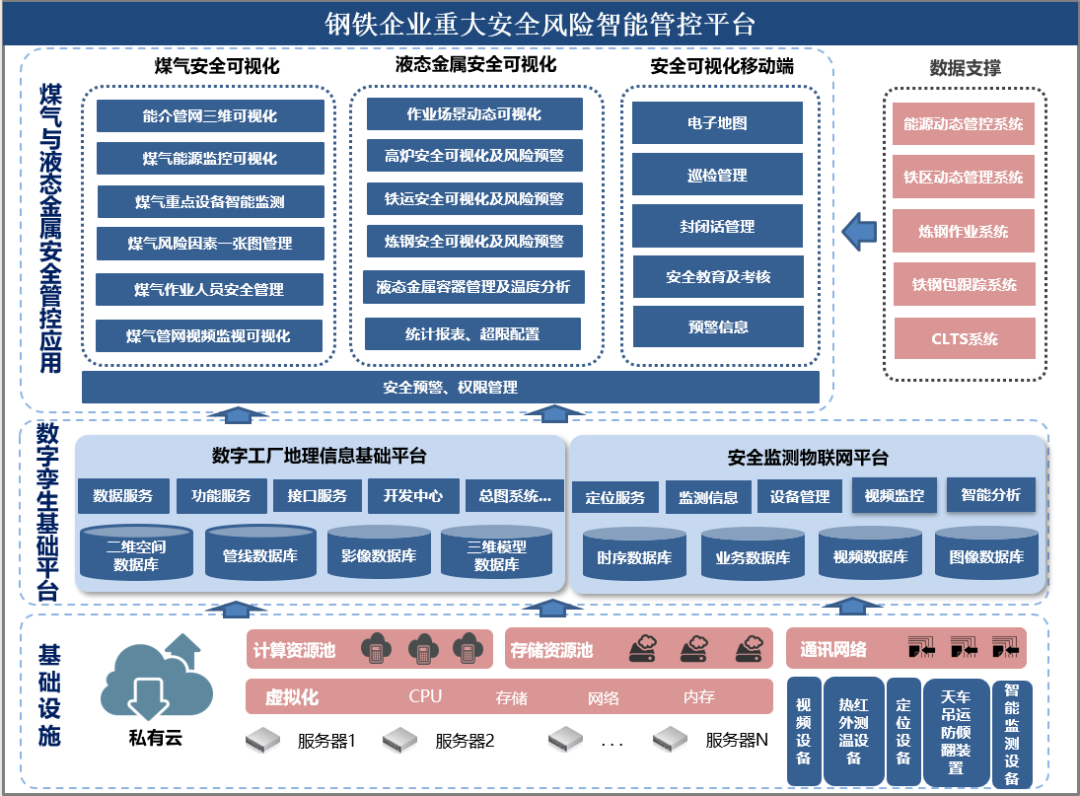

图1 钢铁企业重大安全风险智能管控平台架构

图1 钢铁企业重大安全风险智能管控平台架构

2.技术方案

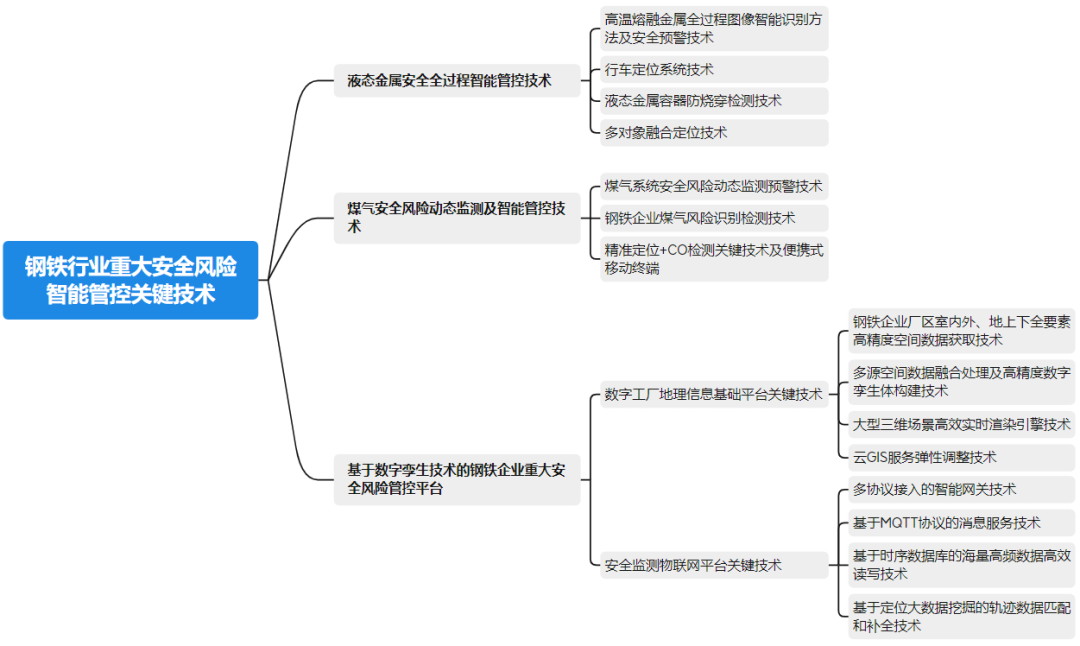

本项技术成果针对液态金属安全全过程智能管控、煤气安全风险动态监测及智能管控与基于数字孪生的钢铁企业重大安全风险管控平台所涉及到的技术体系进行了深入细致的研究,并完成相关模块系统功能的开发。

图2 钢铁行业重大安全风险智能管控关键技术体系

图2 钢铁行业重大安全风险智能管控关键技术体系

2.1液态金属安全全过程智能管控技术研发

(1)高温熔融金属全过程图像智能识别方法及安全预警技术。基于图像智能识别技术,研发针对钢铁企业现场复杂环境智能识别模型的关键技术,该技术应用场景包括:天车吊钩与铁水包耳轴就位识别、铁路交通岔口障碍物检测、铁水罐号识别、危险区域人员入侵检测、安全帽佩戴检测与工装识别、烟雾火焰检测等。

图3 天车吊钩与铁水包耳轴就位识别 图4 铁水罐号识别

(2)液态金属容器防烧穿检测技术.利用视觉识别、红外测温等技术,7*24小时全天候实时监测钢包等重要设备的温度状态,给出准确的温度数据和温度分布图像,并通过对容器砖衬及钢壳的温度变化系统的全面分析,及时发现掉砖、剥落及内衬的薄弱点并进行预警,避免恶性事故的发生。

(3)多对象融合定位技术.采用地基差分基站定位+UWB定位技术,解决了室内外一体化定位的问题。该技术适合在室外区域范围较大,同时又有室内空间需要精确定位的场景下使用,能实现人员、车辆的室内外精确定位。

图5 融合定位技术

2.2、煤气安全风险动态监测及智能管控技术研发

(1)煤气系统安全风险动态监测预警技术.以可视化为展现手段,以能源动态管控系统为数据支撑,结合视频监控技术、人员定位技术、设备智能监测技术,以直观高效的方式实现对煤气系统的动态监测预警,实现了煤气管网能源状态跟踪、煤气放散塔点火状态监测、煤气管道伸缩节变动异常的监测预警、煤气柜柜位与温度监测、排水器智能监测、重点部位风速风向监测技术与阀门状态监测。

(2)钢铁企业煤气风险识别检测技术.针对钢铁企业煤气发生量大、输送管线复杂、用户点数多等特点造成的煤气隐患点分布广泛、部分风险点存在隐蔽等问题,开发一套煤气风险识别检测技术,主要包括一氧化碳气体网格化监测体系建立、有线/无线双信道数据传输、探测数据集中分析与存储等。

(3)CO检测便携式移动终端.将室内外融合精准定位的终端集成CO监测模组和指令播报功能,并开发配套后台管理软件,实现终端远程对讲、响铃、数据上传等功能,为涉煤气作业人员定时上传带位置坐标的煤气浓度数据,为涉煤气作业安全和应急指挥提供基础信息。

2.3、基于数字孪生技术的钢铁企业重大安全风险管控平台研发

(1)数字工厂地理信息基础平台关键技术

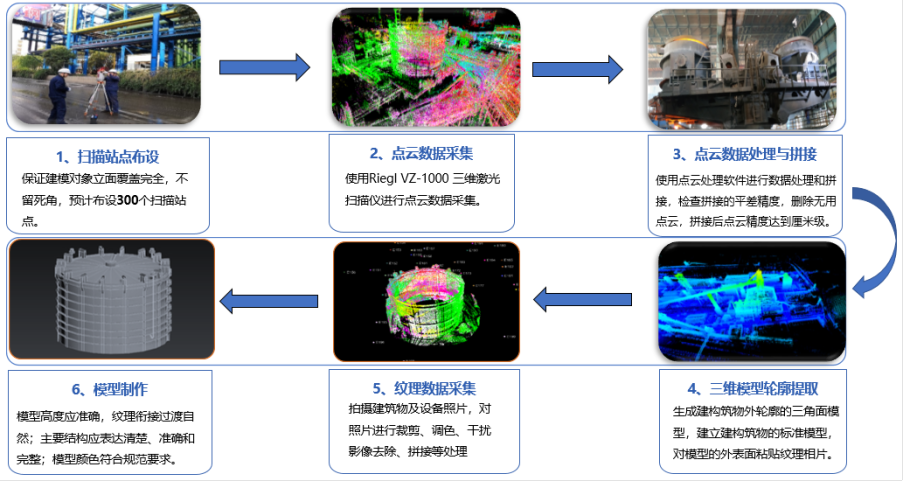

①钢铁企业厂区室内外、地上下全要素高精度空间数据获取技术

·二维数据的采集及入库:采用地理数据库作为空间数据管理引擎,采用关系数据库进行二维数据的管理与入库。

·三维数据的采集及建模:通过三维GIS技术将厂区地形模型、建构物模型、室内模型、监视监控模型融合到一个场景中,形成高精度1:1比例的全厂地上地下一体、室内外一体的虚拟场景。

图6 三维空间数据采集及建模

图6 三维空间数据采集及建模

②多源空间数据融合处理及高精度数字孪生体构建技术。基于厂区二三维基础数据,对高炉、转炉、放散塔等安全管控重点对象进行手工精细建模,并与三维底座进行无缝融合,将感知设备模型的位置与物联网平台获取的实时感知数据通过模型ID建立关联,并在三维场景中进行集成可视化,通过空间位置实现人、车、物动态关联,构建全厂场景的数字孪生,并提供三维可视化支撑及报表统计展示功能。

③大型三维场景高效实时渲染引擎技术。基于云渲染基础插件,开发了服务数据云端渲染功能,模型数据载入和模型数据渲染均在服务器端完成,客户端仅接收渲染后的画面,不需要安装插件,也不需要下载模型数据,即使在性能一般的情况下,依然可以流畅地查看和操作大数据量三维模型。

(2)安全监测物联网平台关键技术

安全监测物联网平台包括多协议网关、MQTT消息中间件、数据持久化、管理平台等四个部分,以Docker容器为载体,将平台单一应用程序解耦成各个小的独立运行的微服务,并实现微服务的部署、运营、调用、协作、迭代、下线全生命周期的管理。其技术路线如下图所示:

图7 安全监测物联网平台技术路线

3.系统功能

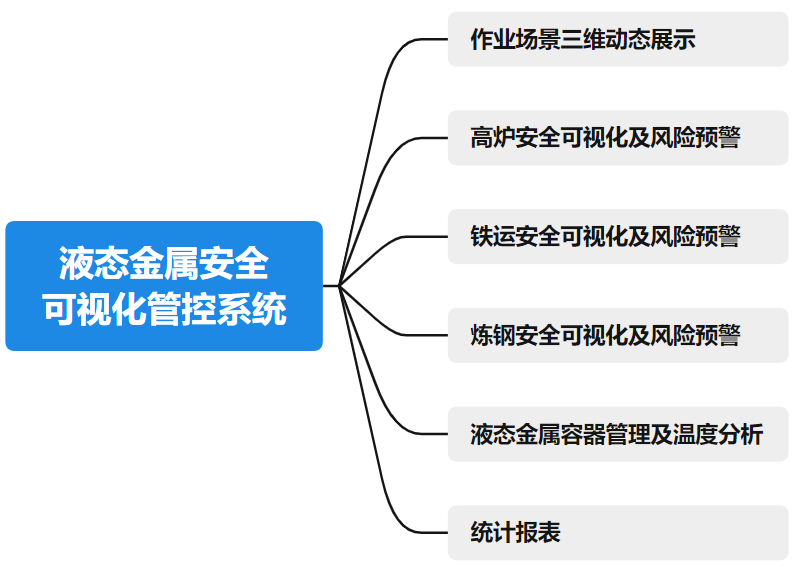

(1)液态金属安全可视化管控系统。液态金属安全可视化管控系统主要实现从高炉产出铁水,经铁水罐车装运运输,再到炼钢厂转炉生产出钢水,由钢包进行转运,经连铸机铸成钢坯的整个过程中,通过对钢铁企业全厂进行三维建模,全方位动态展示液态金属的生产、运输、使用的实时状况。

图8 液态金属安全智能管控系统功能

图8 液态金属安全智能管控系统功能

图9 作业场景三维动态展示

图9 作业场景三维动态展示

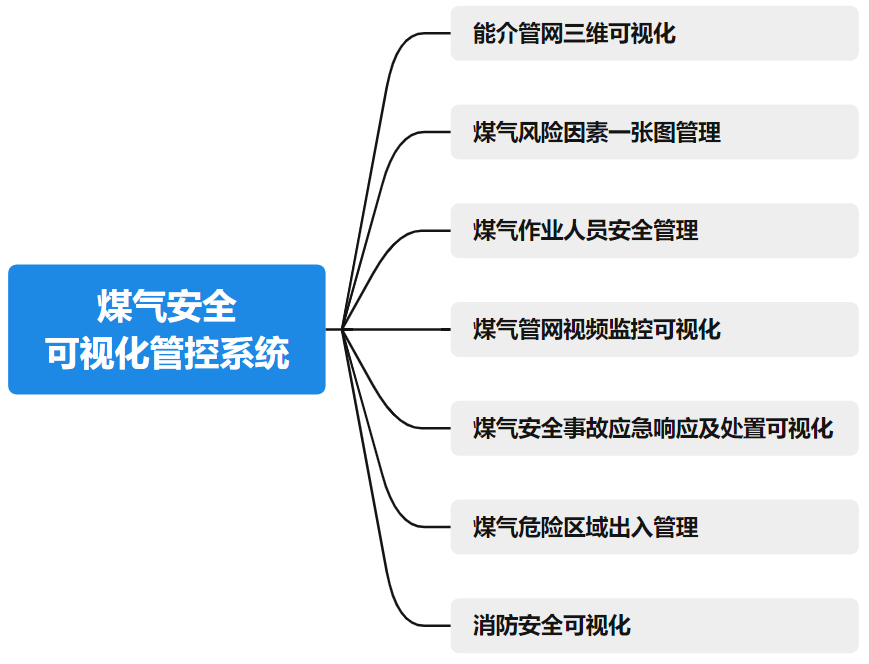

(2)煤气安全可视化管控系统

通过对地理空间信息技术、视频监控技术、物联网技术、定位技术等的研究,结合能介管网管理、煤气主线安全管理、煤气作业安全管理等需求,形成了一套针对煤气安全可视化动态管控的具备统一通用性的整体技术解决方案。

图10 煤气安全可视化管控系统功能

图10 煤气安全可视化管控系统功能

图11 能介管网三维可视化展示

图11 能介管网三维可视化展示

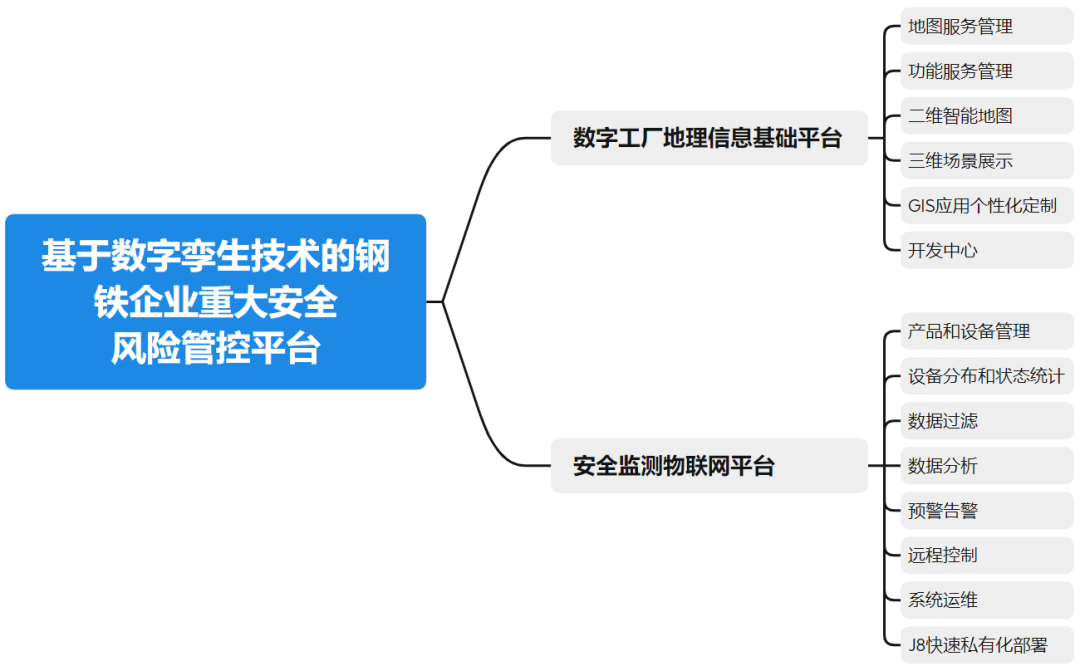

(3)基于数字孪生技术的钢铁企业重大安全风险管控平台

图12 基于数字孪生技术的钢铁企业重大安全风险管控平台功能

①数字工厂地理信息基础平台。数字工厂地理信息基础平台是地理空间信息数据资源、功能资源及相关资源进行集中式管理的综合资源服务平台。平台实现了地理信息空间数据的管理与融合,为煤气安全可视化管控系统与液态金属安全可视化管控系统提供全要素、高精度的数字孪生体,同时提供海量三维模型渲染可视化引擎。

图13 数字工厂地理信息基础平台

图13 数字工厂地理信息基础平台

图14 三维场景展示

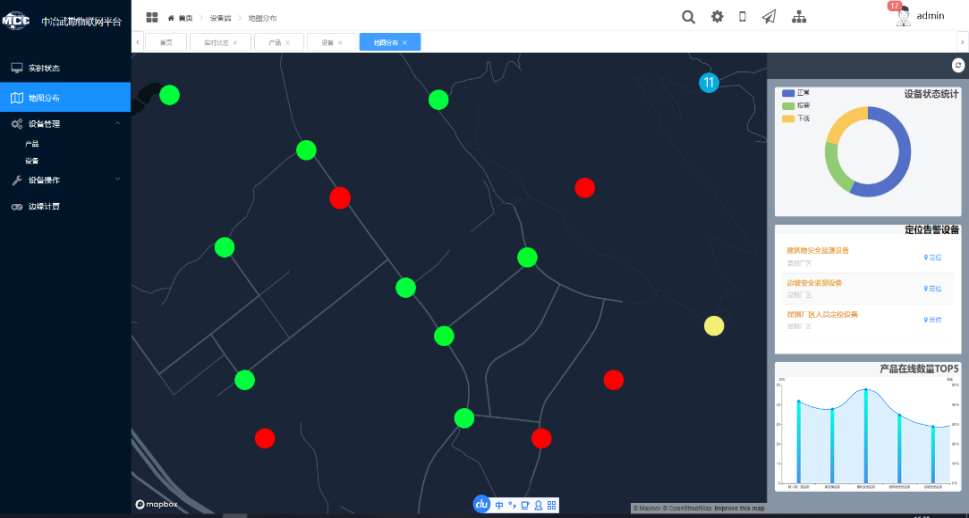

②安全监测物联网平台。安全监测物联网平台是集成了设备管理、数据安全通信和消息订阅等能力的一体化平台。向下支持连接钢铁企业各类安全监测相关的海量设备,采集设备数据上云;向上提供云端API,服务端可通过调用云端API将指令下发至设备端,实现远程控制。

图15 安全监测物联网平台

图16 监测设备分布与状态统计

图16 监测设备分布与状态统计

三、主要创新性成果

1、高温熔融金属全过程安全智能管控

构建了钢铁企业高温熔融金属全过程安全智能管控技术体系。提出了高温熔融金属从高炉到炼钢、再到连铸整个工艺流程的安全风险监管方法;研发了高温熔融金属全过程图像智能识别方法及安全预警技术;首次实现了三维实景数据与钢铁生产运营数据的融合,并开发了高温熔融金属安全可视化管控系统。

2、钢铁企业煤气安全风险动态监测及智能管控

构建了钢铁企业煤气安全风险动态监测及智能管控技术体系。提出了钢铁企业煤气供输系统一体化监测方法和解决方案;研制了具有精准定位功能的CO检测便携式终端;开发了煤气安全风险动态监测及智能管控系统。

3、面向钢铁企业重大安全风险管控的数字孪生平台

研发了面向钢铁企业重大安全风险管控的数字孪生平台。提出了快速建立钢铁企业室内外、地上地下一体化全要素高精度数字孪生体的方法;研发了海量数据数字孪生体云端渲染技术;研发了传感器快速接入、数据高效存储与实时分析的钢铁企业安全监测物联网平台;构建了基于三维实景数据和动态监测数据的重大安全风险管控数字孪生平台。

四、应用情况与效果

本成果中研究的厂区高精数字孪生体构建技术、煤气安全可视化管控技术、高温熔融安全可视化管控技术等,已在鄂钢新建全厂可视化系统项目中得到成功应用与推广。

1、自投运以来运行正常,利用地理空间信息技术、视频监控技术、物联网技术、定位技术等新技术,在为厂区煤气主线安全监控、巡检人员安全管理提供保障的同时,也为操业中心运行提供有力的技术支撑。1:1建模渲染后三维场景展示效果震撼,仅可视化展示效果就获得了操业中心来访宾客的高度赞扬与肯定。

2、煤气安全管理对接能源管控系统,可视化系统可直接调用并实时展示煤气系统流量、压力、柜容、温度等重要煤气系统信息,可以做到能源流的实时展示。目前该功能实际应用中气柜柜容、放散预警(提示变色)实用性较好。

3、自系统实施以来,鄂钢利用液态金属可视化系统的机车定位、机车轨迹回放、铁水运输时间自动统计功能,为调度计划提供了决策依据,优化了铁水运输效率。

4、可视化系统可直接调用并实时显示已接入视频监视平台的能动厂所辖所有摄像头。鄂钢燃气车间、供电车间已实现无人值守,为保证现场安全生产,可视化系统中的视频监控功能尤显重要,实际应用中可根据摄像头实际分布位置直接调用摄像头。

图17 鄂钢液态金属总线三维动态展示

本成果中研究的数字工厂时空信息云平台、煤气安全可视化系统、液态金属安全可视化系统、安全监测物联网平台等,已在昆钢总图信息化与重大安全智慧监管系统项目中得到成功应用。

(1)基于本课题研究的时空信息云平台成果,将二、三维地图数据和相关功能接口共享给安全、环保、能源、消防、物流等智慧应用使用,为昆钢智慧制造提供数据支撑和可视化支撑,避免重复投资。

(2)实现对煤气工艺总线、液态金属工艺总线生产现场“所见即所得”的实时监管,通过标定生产工艺当前的重点监管区域(薄弱环节),实现异常情况及时报警,并动态调用周边视频信号,便于远程调度和处置。实现了昆钢安全生产由被动防范向源头管理、主动管理的根本性转变,提高昆钢的整体安全预警体系能力和监控管理水平。(中冶武勘工程技术有限公司、中钢集团武汉安全环保研究院有限公司、中冶武勘智诚(武汉)工程技术有限公司)