2023-08-11

离心风机被钢铁企业广泛用于煤气的加压和输送,转炉炼钢过程中产生的转炉煤气,含有一定量的粉尘,进入转炉煤气离心风机的煤气仍残留部分粉尘、酸性腐蚀介质,此时的粉尘颗粒小,成分复杂,不均匀堆积,腐蚀性强,且粉尘与风机转子粘结强度高,经常形成硬度较大的块状、絮状物,导致转子动不平衡量过大,加之应力腐蚀严重,导致离心风机振动经常偏高,同时因为振动高带来的一系列设备问题,如转子变形、转子轴弯曲,转子轴磨损,这些设备问题又会进一步增加动不平衡量,形成恶性循环。

涟钢转炉煤气加压站用于一炼轧转炉煤气的回收加压,选用3台上鼓余杭透平风机有限公司生产2248/490型煤气离心风机,采用2个备用转子。由于一炼轧至转炉加压站管道距离较短,粉尘较多,在运行期间长则月余短则一周左右,转子就会积灰腐蚀严重,致使离心风机振动超标,体现在离心风机轴承座轴向振动、径向振动,尤其是轴向振动明显异常,静不平衡和力偶不平衡同时存在,所以通常情况下需要二平面进行平衡修正,通过“平衡”的工艺措施来改变转子的质量分布使各质心的离心惯性力相互平衡,被控制在允许的范围内。

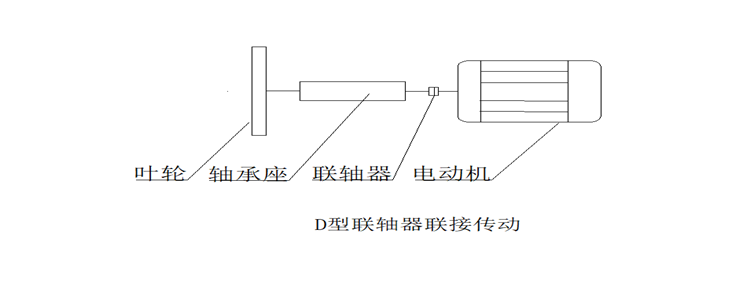

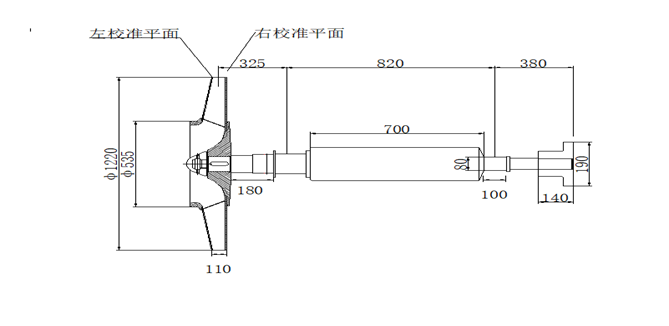

离心风机额定工作转速2970 r/min,风机传动方式为D型联轴器联接传动如图1,运行方式为变频调速,该转子采用单级悬臂式结构,转子的结构和基本尺寸如图2,轴瓦形式为剖开式椭圆滑动轴承,转子总重M=690 kg,叶轮重490 kg,叶轮材质为Q460,叶轮直径D=1220 mm,叶轮宽b=110 mm,轴承跨距820 mm,转子总长L=1640 mm,每件叶轮清灰重量约5~10 kg。

图1 风机传动方式

图2 转子的结构和基本尺寸

3 动平衡修复前注意事项

4.1平衡面的选择

此类带有外深端的悬臂转子,转子轮盘质量约占整个转子质量的1/2,主要不平衡量在轮盘回转平面内,平衡矫正面选在外深端的轮盘以叶轮前后为两个平衡面上,也便于在转子添加和去除重量。

4.2校正质量

叶轮前盘厚度8 mm,后盘厚度12 mm,去重较多时对叶轮强度有影响,仅当叶轮需要的校正质量(配重)很少时,允许在不平衡的偏重方向上用砂轮磨削去重量,并应避开焊缝位置。磨削深度不得使轮盘(盖)厚度低于原厚度的75%,当前盘厚度≤6 mm,后盘厚度≤9 mm,不允许对轮盘进行打磨,且被磨削表面不得出现局部退火现象,磨削表面与原始表面应光滑过渡,不应出现凸棱。

通常使用焊接平衡块的方式进行平衡校正,校正质量(配重)的材质应与被焊母材相同,其厚度不得超过被焊母材的厚度。采用与焊接叶片相同的工艺满焊在叶轮轮盘外侧上,校正质量(配重)四周应倒棱,外形整洁,焊缝不得有裂纹,校正质量(配重)的数量在同一校正平面上不得超过四块,校正质量(配重)不得采用其他随着物(如涂厚油漆)进行补偿。

4.3校正方式

对于上线运行时间较短的新转子,对叶轮积灰进行清理完成以后,因为上线时间短,叶轮只有发生轻微的腐蚀,转子也没有发生绕曲变形,转子的不平衡量很小,转子直径D与两矫正面的距离b之比,D/b=11.09,L/D=1.34,参考 GB T 9239.1-2006 ,归于盘类转子,旋转时轴向跳动足够小,一般只需进行静平衡校正。

为了提高整个转子的平衡精度,在叶轮安装之前对轴、联轴器应当单独进行一次平衡,把轴和叶轮分别做为单独的刚性轴和单级叶轮,分别采用刚性转子的平衡技术进行动平衡矫正,避免把轴的不平衡量引入到转子叶轮中来,且各部件的不平衡度均应小于转子总成的不平衡度,公司采购回来的转子一般都对转子总成的各部件进行了分别动平衡及整体平衡,转子重新进行动平衡修复都是叶轮、轴、半联轴器不拆卸进行整体动平衡。

若转子修复前更换或拆卸过叶轮、联轴器或其他较大零部件,因提前告知动平衡修复单位。

4.4动平衡的精度等级的选择

据GB/T 9239.1—2006《机械振动 恒态(刚性)转子平衡品质要求第 1 部分:规范与平衡允差的检验》规定了各类设备的平衡精度等级,离心风机类设备平衡精度等级可选 G6.3。

风机转子制造厂家,要求精度等级为G2.5,甚至最终出厂动平衡精度等级达到了G1.0,残余不平衡量在1 g左右,综合考虑平衡精度要求、经济性及实际情况,选择要求精度等级为G2.5。

4.5许用剩余不平衡质量的计算

许用剩余不平衡量的计算式为:Mper=M×G×60/(2π×r×n)×10³

其中Mper为允许不平衡质量,单位是g;M代表转子的自身重量,单位是kg;G代表转子的平衡精度等级,单位是mm/s;r代表转子的校正半径,单位是mm;n代表转子的转速,单位是rpm。

因转子是双面校正动平衡,故分配到每个校正面的许用不平衡质量为4.55g,若做单面静平衡,则Mper值就是该转子的允许不平衡量。

(1)平衡机需保证设备基础牢固,连接可靠,读数灵敏。

(2)转子平衡等级、工作转速、校正半径等参数都要再次确定并对转子重量进行现场称取,对许用剩余不平衡量的转子进行计算。

(3)平衡前,校验员须检查转子的轴上零件是否固定,用百分表校准转子、叶轮跳动是否在规定的范围内,并将各项数据准确输入。

(4)启动动平衡机前应确保叶轮周边安全,防止旋转转子后,杂物飞出伤人。

(5)试重重量大小要合适,尽量加在原始不平衡的反方向,以引起振动的减少,既要引起一定的振动变化,又不能引起过大的振动变化。

(6)启动动平衡机,开始做缓慢加速至平衡转速。通过试加配重,测出转子初始不平衡量及相应的极坐标位置,记录该数值,并在叶轮相应位置处用记号笔标记出来。连续重新操作2次,观察数据是否稳定根据试验得出的数据,确定轴各部件连接紧密,无窜动发生,数据基本无变化,取第一次的数值即可。

[7]刘占辉.引风机叶片磨损引起振动及失速的诊断处理[J].热力发电,2012(8):51-53

作者:王国君 肖任情(湖南华菱涟源钢铁有限公司能源总厂)